Die Schweißfachingenieure von SKI stehen Ihnen als Berater für Ihr Unternehmen zur Verfügung.

Schweißverbindungen

Leistungen auf dem Gebiet der Schweißtechnik

Die SKI Ingenieurgesellschaft verfügt über Schweißfachingenieure mit nationalem und internationalem Prüfzeugnis. Insofern können auf dem Gebiet der Schweißtechnik weltweit folgende Leistungen angeboten werden:

Strukturanalysen für Schweißnähte

Beurteilung der Ermüdungsfestigkeit und Restlebensdauer

Rissbewertung mit bruchmechanischen Methoden

Schweißsimulationen

Schweißnahtnachbehandlungen

Schwingversuche mit einer Prüffrequenz bis zu 400Hz

Externe Schweißaufsicht und Gutachten

Externe Schweißaufsicht

Gutachten

Strukturanalysen für Schweißnähte

Die Beurteilung von geschweißten Konstruktionen kann sowohl mit analytischen als auch mit numerischen Methoden erfolgen. Für standardmäßige Schweißdetails, die in Kerbfallkatalogen gelistet sind, wird oftmals das Nennspannungskonzept angewendet. Wenn jedoch nichtlineare Spannungsverläufe an komplexen Schweißdetails zu beurteilen sind, dann kommen lokale Konzepte zum Einsatz, um z.B. die Spannungskonzentrationen am Nahtübergang und an der Nahtwurzel bestimmen zu können. Die folgende Abbildung zeigt ein FE-Netz für eine beidseitig geschweißte Stumpfnaht zur Beurteilung der Kerbspannungen an den Nahtübergängen.

Schweißnahtnachbehandlungen

Es gibt zahlreiche Nachbehandlungsverfahren für Schweißnähte, mit denen unterschiedliche Effekte erzielt werden können. Grundsätzlich sind folgende Wirkungsweisen mit den jeweiligen Verfahren möglich.

| Methode | Verringerung der Kerbwirkung | Einbringen von Druckeigenspannungen | Verfestigung der Randschicht |

|---|---|---|---|

| Ausschleifen | ja | ||

| WIG-Aufschmelzen | ja | ||

| Plasma-Aufschmelzen | ja | ||

| Autofrettieren | ja | ||

| Laserpeening | ja | ||

| Kugelstrahlen | ja | ja | |

| Nadeln, Hämmern | ja | ja | |

| Hochfrequentes Hämmern | ja | ja | ja |

Schweißsimulationen

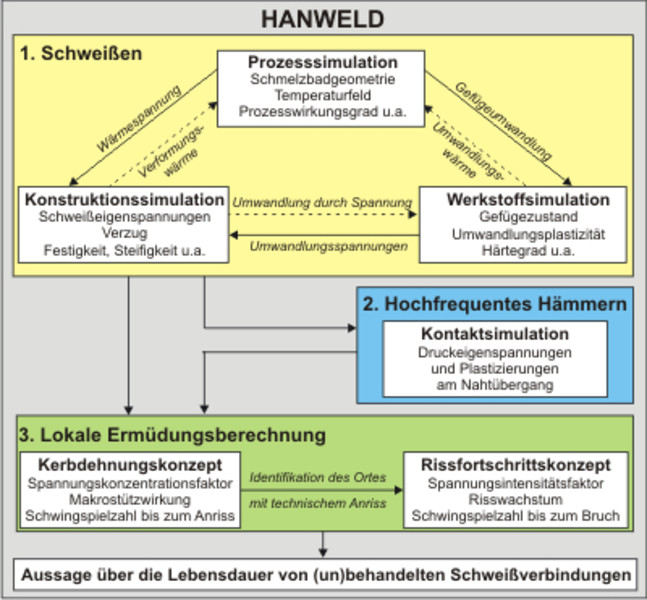

Im Rahmen der Dissertation von Dipl.-Ing. C. Keindorf wurde das Berechnungstool HANWELD auf Basis des Simulationspaketes ANSYS® entwickelt. Es beinhaltet sowohl die thermische als auch strukturmechanische Simulation eines Schweißprozesses, die zusätzlich mit einem Modul für die Gefügekinetik gekoppelt sind. Die Verifikation von HANWELD erfolgte anhand von Schweißversuchen und dem Schweißsimulationstool von CADFEM. Als Beispiel für die mehrstufige Verifikation ist der Vergleich der Temperaturzyklen in der folgenden Abbildung dargestellt.

Im Anschluss an die Schweißsimulation kann ein Hämmerprozess als Schweißnahtnachbehandlung durchgeführt werden, welches maßgeblich das transiente Eigenspannungsfeld der Schweißnaht beeinflusst.

Des Weiteren wurde ein Fatigue-Modul in HANWELD integriert, mit dem lokale Ermüdungsberechnungen für das Schweißdetail durchgeführt werden können. Dabei werden die jeweils vorhandenen Eigenspannungszustände der unbehandelten als auch der nachbehandelten Schweißnaht berücksichtigt.

Thermische Analyse eines MAG-Schweißprozesses

Thermische Schweißnahtsymulation

Vergleich der Temperaturzyklen zwischen HANWELD / SST / EXPERIMENT

Rissbewertung mit bruchmechanischen Methoden

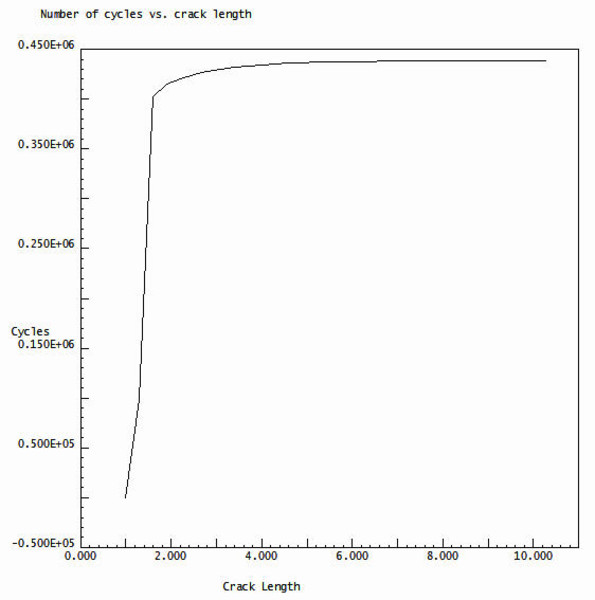

Rissbehaftete Schweißdetails können mit bruchmechanischen Methoden beurteilt werden. Am Beispiel der beidseitig geschweißten Stumpfnaht wird aufgezeigt, wie an dem ermüdungskritischen Nahtübergang ein technischer Anriss fortschreitet bis es zum Restbruch kommt. Die Gesamtlebensdauer ergibt sich letztendlich aus der Anrissschwingspielzahl (ermittelt mit dem Kerbdehnungskonzept KDK) und der Bruchlastspielzahl (ermittelt mit dem Rissfortschrittskonzept RFK).

In den folgenden Abbildungen sind einzelne Rissstadien von 1 mm bis 10mm dargestellt. Im Diagramm wird der Spannungsintensitätsfaktor (SIF) KI über die Schwingspielzahl N ausgewertet. Damit sind Aussagen zur Restlebensdauer für Stahlkonstruktionen (hier Schweißdetail) möglich. Entsprechende Inspektionsintervalle können mit Hilfe des Rissfortschrittskonzepts festgelegt werden.

Schwingversuche mit einer Prüffrequenz bis zu 400Hz

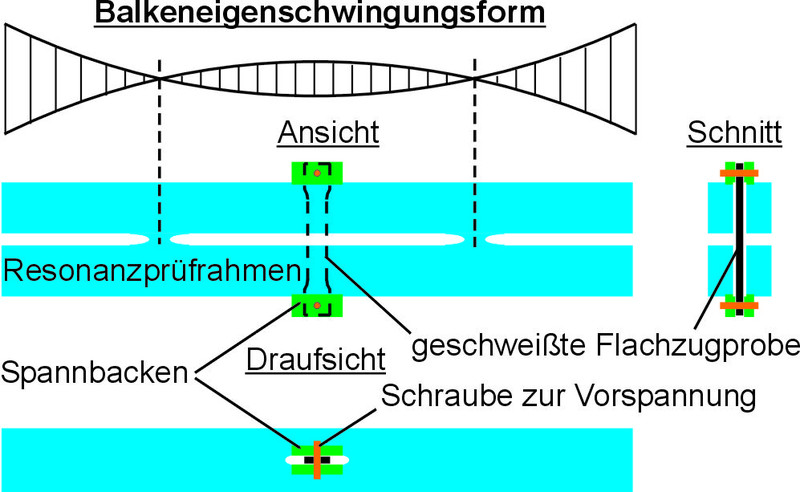

Für Schwingversuche an Schweißverbindungen steht ein neu entwickelter Magnetresonanzprüfrahmen zur Verfügung. Diese Prüfvorrichtung nutzt die erste Eigenschwingung der Anordnung von Resonanzprüfrahmen (RPR) und Probe, um die Probe dynamisch zu belasten.

Der Prüfling wird zwischen den gegenüberliegenden Seiten eines geschlossenen Rahmens vorgespannt. Eine Biegeeigenschwingung des Rahmens belastet die Probe mit einer harmonischen Schwingung. Aus der Einspannung der Probe jeweils im Schwingungsbauch der beiden Rahmenseiten ergibt sich eine reine Belastung in Probenlängsrichtung, also je nach Höhe der Vorspannung eine wechselnde Zug/Druck- oder schwellende Zugbelastung. Die Anregung in Eigenschwingform erfolgt elektromagnetisch durch Rückkoppelung eines Dehnmessstreifensignals (DMS) der Eigenschwingung.

Die Struktur erinnert an zwei Balken, die an zwei Stellen elastisch so miteinander verbunden sind, dass sie in der Eigenform gegenläufig schwingen. Anhand der Balkeneigenschwingungsform ist zu erkennen, dass auch die geschweißte Flachzugprobe in der Mitte einer Schwingungsamplitude unterliegt. Die Abbildung rechts zeigt die mechanische Umsetzung der Prüfvorrichtung im 3D-Modell. Sie besteht aus einer Grundplatte, auf welcher vier Wechselstrommagnete und der monolithische RPR gelagert sind. Die elektromagnetische Schwingungsanregung erfolgt berührungsfrei über die Hebelarme. Die Seitenlängen und Querschnitte des Rahmens wurden so dimensioniert, dass der RPR zugleich Vorspannkräfte von 60 KN und Prüfkraftamplituden von 50 kN dauerfest erträgt. Die Länge der Hebelarme wurde dazu so bestimmt, dass die Eigenfrequenz 400 Hz beträgt.

Nähere Details zum Resonanzprüfrahmen werden im Folgenden beschrieben bzw. sind in einer Publikation von 2008 für die Große Schweißtechnische Tagung in Dresden (GST 2008) zu finden.

Details vom Magnetresonanzprüfrahmen

Alle erforderlichen Komponenten der Prüfvorrichtung inklusive der Steuerungs- und Messtechnik sind in der Abbildung rechts dargestellt. Ein Notebook mit LabView und Messkarte zeichnet die Messdaten wie Vorspannkraft, Kraftamplitude, Frequenz, Phase und Amplitude des Stroms am Ausgang des Leistungsverstärkers auf und leitet den Abbruch des Versuches ein, sobald ein Abbruchkriterium erfüllt ist. Die Abbruchkriterien sind ein manuelles Not Aus über die Tastatur, das Erreichen der Versuchslastspielzahl, das Abfallen auf eine bestimmte Vorspannkraft und das Überschreiten einer Toleranz für den Istwert der Kraftamplitude. Wenn eines dieser Kriterien erfüllt ist, belegt das Notebook über einen Ausgang der Messkarte einen Eingang des Microcontrollers, der dann ein Stopsignal an den Leistungsverstärker weitergibt.

Ergebnis eines Schwingversuches mit konstanter Amplitude

In der rechten Abbildung ist auf der linken Ordinate (y-Achse) die Prüffrequenz in Abhängigkeit von der Schwingspielzahl dargestellt. Während des Einschwingvorgangs beträgt diese 388.2 Hz. Auf der rechten Ordinate sind die Vorspannkraft und die Zugkraftamplitude in Abhängigkeit von der Schwingspielzahl (logarithmischer Maßstab) dargestellt. Während des Einschwingvorgangs bleibt die Vorspannkraft konstant bei 8.6 kN. Jedoch bereits beim Ansteuern der Zugkraftamplitude fällt die Vorspannkraft ab, was auf einen Steifigkeitsverlust (Rissbildung) hindeutet, der sich während des Versuches kontinuierlich fortsetzt.

Ergebnis eines Schwingversuches mit variabler Amplitude

In der rechten Abbildung ist das Ergebnis eines Schwingversuches mit variablem Amplitudenverlauf dargestellt. In Abhängigkeit von der Schwingspielzahl sind die Verläufe für die Vorspannkraft, die Zugkraftamplitude und Prüffrequenz ausgewertet worden.

Die Vorspannkraft wurde vor dem Versuch auf 8.0 kN eingestellt. Beim anschließenden Einschwingen lag die Prüffrequenz zunächst bei 386.0 Hz und fiel dann beim Erreichen der Zugkraftamplitude geringfügig auf 385.8 Hz ab. Als 100%-Wert für die Zugkraftamplitude wurde 7.0 kN gewählt, die auch für die ersten 200.000 LW beibehalten wurde.

Danach erfolgte die Blocklastsimulation zur Ermittlung der Betriebsfestigkeit, wobei jeweils für die nächsten 200.000 LW eine Reduzierung auf 75% und auf 50% vorgenommen wurde. Anschließend wurde wieder der 100%-Wert der Zugkraftamplitude angesteuert. Sowohl die Prüffrequenz als auch die Vorspannkraft blieben dabei annährend konstant. Zum Schluss wurde eine Überlast simuliert, bei welcher die Zugkraftamplitude auf 125% (8.75 kN) gesteigert wurde. Bereits beim Ansteuern dieser höheren Amplitude fiel die Vorspannkraft kontinuierlich ab, was auf einen fortschreitenden Steifigkeitsverlust hindeutete. Auch bei der Prüffrequenz ergab sich ein geringfügiger Abfall, der aber weniger als Indikator für den Steifigkeitsverlust geeignet ist. Der Schwingversuch stoppte automatisch als das Abbruchkriterium für die Vorspannkraft von 7.5 kN bei 1.136.000 LW erreicht wurde (gesamte Versuchszeit nur 50min) . Zu diesem Zeitpunkt war die Vorspannkraft bereits deutlich unterhalb der Zugkraftamplitude, womit am Versuchsende ein negatives Spannungsverhältnis von R = -0.08 vorlag. Somit konnte als weiteres Ergebnis bei der Simulation einer Überlast gezeigt werden, dass diese neuartige Resonanzprüfvorrichtung auch für Schwingversuche mit Wechselbeanspruchungen geeignet ist.

Beurteilung der Ermüdungsfestigkeit und Restlebensdauer

Für dynamisch beanspruchte Schweißkonstruktionen ist oftmals ein Ermüdungs- bzw. Betriebsfestigkeitsnachweis erforderlich. Grundsätzlich muss dabei eine ausreichende Ermüdungsfestigkeit für das jeweilige Kerbdetail gegenüber den Schwingbelastungen über die gesamte Lebensdauer nachgewiesen werden. Bei der SKI Ingenieurgesellschaft kommen dafür lokale Ermüdungskonzepte zur Anwendung, deren Leistungsfähigkeit über das (globale) Nennspannungskonzept hinausgehen.

Im Folgenden wird am Beispiel der oben dargestellten Stumpfnaht aufgezeigt, wie eine Ermüdungsbewertung auf Basis des Kerbdehnungskonzeptes erfolgen kann. Bei den folgenden Abbildungen ist zu erkennen, wie die Kerbspannungen und ertragbaren Schwingspielzahlen durch einen unplanmäßigen Versatz beeinflusst werden. Im vorliegenden Fall ist der untere Nahtübergang links maßgebend für die gesamte Ermüdungsfestigkeit der Stumpfnaht.

Copyright © 2026

SKI Ingenieurges. mbH

Mengendamm 12

30177 Hannover

Tel.: +49 (0) 511 / 261847-0