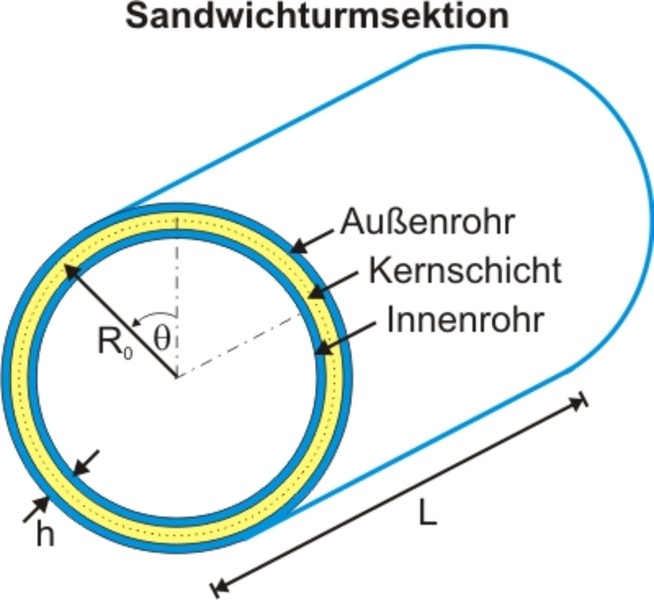

Eine Sandwichturmsektion besteht grundsätzlich aus einem stählernen Innen- und Außenrohr, die durch einen dazwischen liegenden Verbundwerkstoff vollflächig ausgesteift werden. Als Verbundwerkstoffe können pumpfähige Elastomere, Epoxidharze und Vergussmörtel zum Einsatz kommen, die vom Turmfuß aufsteigend in den Ringspalt gefüllt werden. Neben der Steifigkeit und Druckfestigkeit der Füllmaterialien ist deren Verbundfestigkeit von essentieller Bedeutung für das Tragverhalten des Sandwichquerschnitts.

Sandwichturm

Ein Turm in Sandwichbauweise

Die Leistung und Größe von Windenergieanlagen ist in den letzten Jahren immer weiter angestiegen. Damit erhöhen sich zwangsläufig auch die Anforderungen an die Turmkonstruktionen, die bislang als Stahlrohr-, Spannbeton- oder Fachwerkturm zur Ausführung kommen. Als Alternative dazu wurde ein Sandwichturm entwickelt, mit dem die Schalenstabilität und Tragfähigkeit gesteigert werden kann. Dadurch sind größere Turmhöhen als mit der üblichen Stahlbauweise erzielbar, wobei gleichzeitig der Energieertrag für die gleiche Turbine überproportional ansteigt.

Tragstruktur in Sandwichbauweise

Das Prinzip eines Sandwichturmes

Tragfähigkeit

Für die neuen Sandwichturmsektionen wurden die Querschnittstragfähigkeiten für Axial- und Biegebeanspruchungen bestimmt. Die elastische Momententragfähigkeit erhöht sich um 30% gegenüber einer Stahlturmsektion mit gleichem Stahleinsatz, weil sich das Füllmaterial im Ringspalt am Lastabtrag auf der Biegedruckseite beteiligt. Die Schalenstabilität konnte bei entsprechend großer Dicke und Steifigkeit der Füllmaterialien soweit gesteigert werden, dass die Streckgrenzen des Innen- und Außenrohrs voll ausgenutzt werden. Damit ist prinzipiell auch der Einsatz von höherfesten Stählen für Türme von Windenergieanlagen denkbar.

Massenbilanz

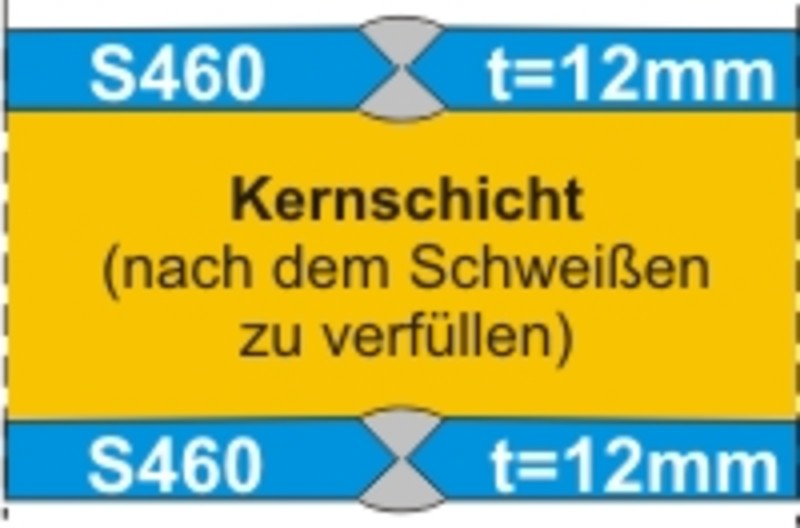

Die Entwicklung des Sandwichturmes ermöglicht durch die Kombination von höherfesten Stahl- und Verbundwerkstoffen eine Reduzierung der Gesamttonnage bei einer gleichzeitigen Traglaststeigerung. Zum Beispiel kann die Stahltonnage durch die Verwendung eines S460 um 50% gegenüber einer Variante mit einem S235 reduziert werden. Im Vergleich zu einer Stahlturmsektion sind dann trotz des zusätzlichen Füllmaterials noch Einsparungen beim Gesamtgewicht möglich.

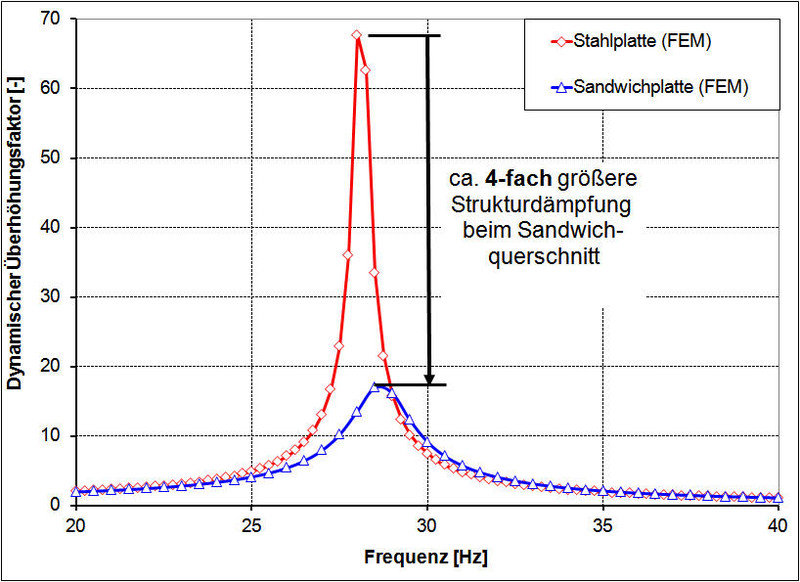

Dämpfungsverhalten

Das Dämpfungsverhalten eines Sandwichquerschnitts wurde mit Hilfe von erzwungenen harmonischen Schwingungen an Kragbalken mit konstanter Massenbelegung und einer Punktmasse am freien Ende untersucht. Im Rahmen von numerischen Simulationen fand ein Vergleich zwischen dem Dämpfungsverhalten einer Sandwichplatte und einer Stahlplatte statt. Anhand des Resonanzspektrums (s. Diag.) ist zu erkennen, dass die Strukturdämpfung des Sandwichquerschnitts ca. 4-mal so groß ist wie für den Stahlquerschnitt. Zwar sind die Ergebnisse nicht direkt proportional zum einem Rohrquerschnitt, jedoch wird bereits an dem Beispiel deutlich, dass mit einer Sandwichturmsektion die Schwingungen einer WEA wesentlich besser gedämpft werden können.

Vergleich der Turmquerschnitte

| Vergleichsparameter | Stahlturmsektion | Sandwichturmsektion |

|---|---|---|

| Stahlsorte | S235 | S460 |

| Stahlfestigkeit | 100% | 200% |

| Stahltonnage | 100% | 50% |

| Schweißvolumen | 100% | 15% |

| Füllmaterial | 0% | 100% |

| Biegemomententragfähigkeit | 100% | bis zu 130% |

| Normalkrafttragfähigkeit | 100% | bis zu 170% |

| Blechdicken | z.B. 50mm | z.B. 2 x 12mm |

| Strukturdämpfung | 100% | ca. 400% |

| Ringflansche | 2 | 0 , da Sandwich Joint |

| Schrauben | ca. 150 | 0 , da Sandwich Joint |

| Schalenstabilität | ca. 80% (Kappa_2 Wert) | >100% |

Fertigungstechnik

Favorisiert wird eine Kombination als Stahl-Sandwichturm. Der Sandwichquerschnitt ist dabei nur im unteren Turmbereich vorgesehen, in dem hohe Schalenstabilitäten und große Blechdicken erforderlich sind. Mit dem Einsatz von zwei dünneren sowie höherfesteren Stahlrohren reduziert sich die Netto-Schweißzeit auf 15%, wodurch der Mehraufwand bei den anderen Fertigungsschritten teilweise kompensiert wird. Für die Turmsektionen mit D > 4.3 m wurde ein neues Fertigungskonzept mit längsorientierten Teilschalen entwickelt, womit nicht nur das Transportproblem über Land gelöst, sondern auch die Anzahl der ermüdungskritischen Rundnähte minimiert wird.

Für weitere Details zum neuen Fertigungskonzept können Sie uns gerne kontaktieren.

Verbindungstechnik

Verbindung zwischen den einzelnen Sektionen

Von SKI wird eine neue Verbindungstechnik zwischen den Turmsektionen favorisiert, die ohne ermüdungskritische Ringflansche und wartungsintensive Schrauben auskommt. Der so genannte Sandwich Joint gehört zu den zweischnittigen Rohr-in-Rohr-Verbindungen, bei denen die Kräfte über eine gewisse Überlapplänge weitergeleitet werden. Die obere Stahlrohrsektion wird in üblicher Stahlbauweise gefertigt und auf der Baustelle mit einem Kran in den noch nicht verfüllten Ringspalt zwischen Innen- und Außenrohr der unteren Sandwichsektion eingehoben.

Die Trag- und Ermüdungsfestigkeit des Sandwich Joints lässt sich durch

die Anordnung von Schubrippen entlang den Rohrmantelflächen signifikant

steigern (s. Fachaufsatz in der Bautechnik 11/2009

Verbindung zur Fundament-Sektionen

In Analogie zum Sandwich Joint ist für den Anschluss zur Fundamentsektion ebenfalls eine zweischnittige Rohr-in-Rohr-Verbindung geplant. Dadurch werden weitere Ringflanschverbindungen und zahlreiche Schrauben eingespart. Nicht zuletzt werden hohe Spannungskonzentrationen verhindert, weil die sogenannten Sandwich Joints keine Exzentrizitäten aufweisen.

Transport

Hinsichtlich des Transports besitzt das neue Fertigungskonzept den entscheidenden Vorteil, dass die Höhe der Teilschalen kleiner als 4.3 m ist, d.h. die Durchfahrtshöhe von Brücken wird eingehalten (s. folgende Abb. rechts). Außerdem passen alle Teilschalen für das Innen- bzw. Außenrohr nebeneinander auf einen LkW. Insofern sind für den Transport einer Sandwichturmsektion nur zwei LkW notwendig, die zudem nicht als Schwertransporter mit Überbreite gekennzeichnet sein müssen. Die von SKI favorisierte längsorientierte Fertigung löst das Transportproblem für Stahl- und Sandwichtürme mit Durchmessern größer als 4.3 m, wie es in der Abb. zu erkennen ist. Im Gegensatz dazu erlaubt die umfangsorientierte Fertigung bislang nicht den Transport über Land für stählerne Turmsektionen mit D > 4.3 m.

Montagetechnik

Ein wesentlicher Aspekt bei der Montage ist der Injektionsvorgang, der für Turmsektionen mit D < 4.3 m im Werk erfolgen kann. Dabei wird die lotrechte Position der Turmschalen bevorzugt, weil dann keine Vorverformungen, insbesondere Durchbiegungen infolge des Eigengewichts im späteren Verbundquerschnitt verbleiben.

Für Sandwichturmsektionen mit Durchmessern größer als D = 4.3 m wird die Injektion auf der Baustelle favorisiert, wobei sich Innen- und Außenrohr ebenfalls in lotrechter Lage befinden. Für den Injektionsvorgang existieren sowohl für die Vergussmörtel als auch für die Elastomere mobile Injektionstechniken. Insofern kann der Injektionsprozess vor Ort in ähnlicher Weise wie im Werk ausgeführt werden.

Copyright © 2026

SKI Ingenieurges. mbH

Mengendamm 12

30177 Hannover

Tel.: +49 (0) 511 / 261847-0