Für Offshore-Windenergieanlagen wurden bislang Groutverbindungen zwischen Monopile (MP) und Transition Piece (TP) eingesetzt, um eine Kraftübertragung zwischen den Stahlrohren sicherzustellen. Neuere Entwicklungen zeigen auf, dass anstelle einer Groutverbindung eine Ringflanschverbindung mit hochfest vorgespannten Schrauben verwendet werden kann, wobei der MP bereits mit einem RFL gefertigt werden muss.

Die Rammenergie wird direkt über den Ringflansch eingebracht. Dieses Verfahren erfordert ein hohes Maß an Präzession damit das spätere Aufsetzen des Flansches vom TP problemlos erfolgen kann.

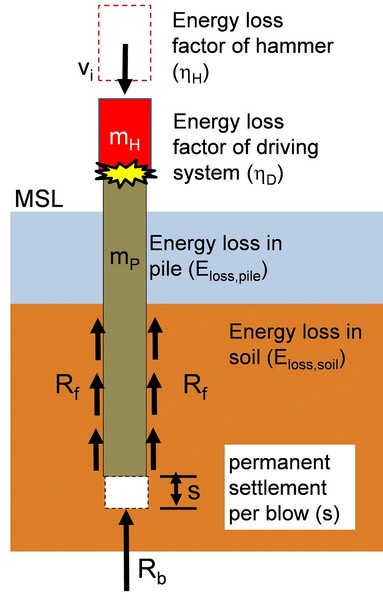

Die dynamische Beanspruchung durch den Rammprozess verursacht hohe Spannungsamplituden im Ringflansch und der Schweißnaht. Insofern ist “Pile Driving Fatigue” bei der Akkumulation der Betriebslastkollektive zu berücksichtigen, um Aussagen über die Lebensdauer treffen zu können. Imperfektionen des Ringflansches können zu Spannungsüberhöhungen in einzelnen Abschnitten führen, sodass diese Einflussgrößen beim Ermüdungsnachweis mit zu berücksichtigen sind. Insofern sind einerseits die Kenntnisse über den Rammvorgang als Interaktion zwischen Hammer, Pfahl und Boden und anderseits die quantitativen Auswirkungen der Parameter auf die lokalen Spannungszustände von Bedeutung. Die Ingenieure von SKI sind in der Lage den Rammvorgang dynamisch zu simulieren und entsprechende Dimensionierungen zu überprüfen.